PCT模块简介

PCT是一个能在CBM(Condition Based Maintenance)支持下监测重要设备实时安全的一个具有自学计算分析功能的模块。PCT模块所利用的高级的科学算法模型,能有效分析出每个设备各个参数(比如汽轮机轴承的振动、温度)之间的相关性,自动帮助你找出究竟是哪个参数引起了当前设备运行的异常,让你快速定位设备中出现问题的零部件。

PCT模块有着丰富的接口,从厂级实时/历史数据库中,通过使用人工智能、模式识别和先进的数据挖掘技术,从海量的数据信息中,对各个所要监测的设备形成一系列的“运行框架”,然后PCT将所要监测设备的实时运行数据与这些“运行框架”进行对比,由此来监测该设备运行状况中的一些细微变化,而这些变化很可能就是设备运转不佳的预警信息,因此就能及早地识别出设备在何时运行状况不佳,及早地发现设备问题。监测中如果发现问题,PCT模块将立即通过先进的报警客户端和E-mail通知功能,通知设备管理人员,通过OMI系统中的参数报警平台,历史趋势平台等向设备管理人员提供设备或者系统实时运转的最新数据情况,使管理人员能够及时发现问题并作出反应。

PCT模块的工作原理

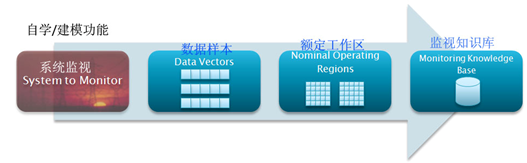

启动PCT模块之后,PCT模块会自动的采集所要监视的设备的实时/历史数据,并根据大量的历史数据载体中找到设备“健康”运行的时间段,从该时间段中分析参数与设备运行状态之间的耦合关系,创建设备的实时运行框架(额定运行状态组),形成监视知识库。如下流程图:

PCT创建的实时运行框架,会与在线设备同时运算,并根据此运行框架,针对设备的每一个测点生成对应的预测值,预测值的生成不仅基于由PCT模块分析大量的历史数据而得出来的运行规律,同时取决于该测点与框架中其他测点的耦合关系,从而提高了预测值的准确性和可靠性。如下图是一个参数点的实际值和预测值的示意图。

在建立好了框架之后,生成的预测值就会与实际测量值比较,并且将比较的结果产生绝对偏差值、相对偏差值、贡献率值等,这些数值都会以点的形式存储在OMI系统的后台实时/历史数据库中。

PCT会根据实时测出的该设备的相关参数点,通过专有的统计学计算与实时运行框架进行对比,产生整体模型余量,显示设备运行的状态与额定运行状态之间的差距。从而断定该设备是否运行在“健康”的状态下。在通过整体的模型余量值,通过合适的对该设备的各个参数点进行报警设置,在PCT的数据分析工具中就可以直接看到PCT模块的信息及所有设备的监测信息。