什么是操作寻优

操作寻优系统(Operator Optimizing System)是指在一组约束条件下,根据系统的一系列参数,使给定的指标达到最优值(极大或极小值)的方法。它广泛应用于系统的分析、综合与设计中。在实际的生产活动中,操作寻优系统可以帮助企业降低损耗,提升产能,创造更多的利润。

系统产生的背景

经过电力行业多年的实践,传统小指标竞赛的存在种种不足,总结有如下几点:

小指标竞赛得分不能真实反映机组经济水平;

小指标竞赛结果通常选用的是月度平均值作为评比,不能反映指标的波动;

无论是否引入耗差分析系统,小指标竞赛无法指导运行人员操作,对于各种指标的调整各值存在分歧;

小指标竞赛无法约束运行人员采取经济合理的运行方式操作;

值际易造成恶性竞争;部门绩效无法分到具体的每个员工。

系统计算原理介绍

能损分析通过对与机组热耗率有直接关系的各项参数进行连续监督、分析,将机组运行各个参数实际值与基准值进行比较,计算出因两者偏差的造成对机组热耗、供电煤耗的影响。根据此结果,及时进行运行调整,或者安排检修,使机组热效率接近最佳值。

耗差计算的主要方法:特性曲线法、热力学法、循序渐进法、等效焓降法

OOS管控模式优势

一,oos系统的软件技术优势:

1,基于先进实时历史数据库eDOS继承了eDNA优点,并在访问速度方面提升,更快,更稳定。

2,基于高级计算引擎以及程序NT服务式管理,保证了性能计算与耗差分析10秒/轮次的稳定高效的计算分析。

3,基于AJAX 技术开发的标杆值及耗差系统前台人际交互界面,充分发挥了面向对象的中文化建模的技术优势。

二,OOS系统与传统小指标竞赛的优势:

1,克服了传统小指标竞赛统计具有延迟性,不能启到实时指导操作调整的弊端。

2,通过考核到各岗位监盘人员的操作调整,避免了值际之间的恶性竞争,提高了监盘的积极性及提升机组安全经济运行水平。

3,通过一整套完善的数据剔除免考机制,保证了考核的公平和公开,有效避免了设备事故处理或启停机等阶段考评参与的不合理性。

4,通过可控因子项目的耗差竞赛,指导运行人员动态调整,实时输出得分,可以及时有针对性的指导运行人员改善操作,寻求最优的操作调整。

5,区别于传统小指标层面考核,下层一级到可控的操作层面的考核,有效避免了一些传统小指标层面竞赛因环境或设变边界造成的不客观评价等问题。

6,动态标杆值数据库的实时指导,各岗位考评人员的实时得分,事后输出的多时间维度统计分析报表等,多渠道帮助运行人员和管理人员随时调整分析运行中的不足,积极改善。

7,通过整体操作水平提升到达节能降耗目的,摒弃了传统小指标竞赛以指标权重为导向,单一方向追究最经济的数据弊端。

功能特点

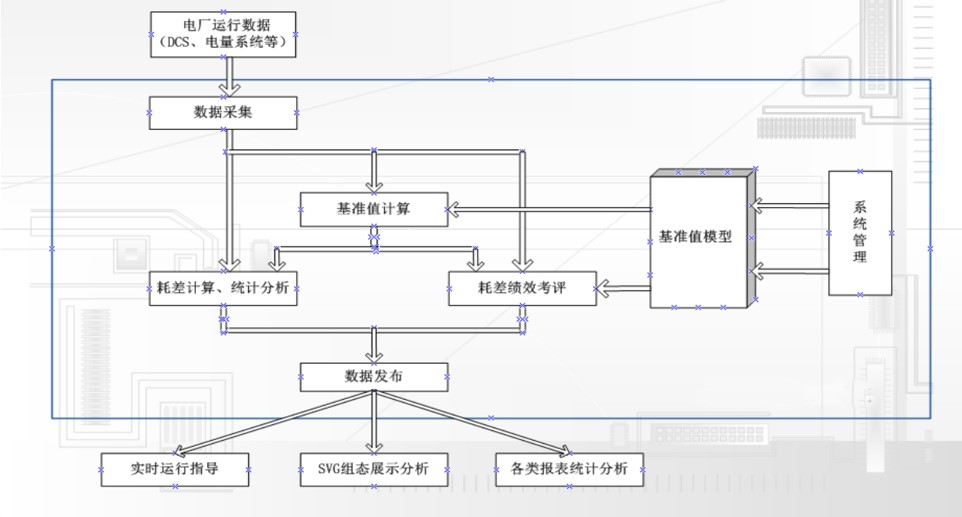

拥有全新的性能计算和耗差系统,充分保证了数据高效准确的执行计算。系统拥有的输入输出数据的预处理机制,充分保证了数据的稳定性。

“基于耗差分析的生产运营指标评价体系”在丰富SIS系统功能的同时使得各系统模块形成统一的整体,将运行优化结果同耗差系统有机结合起来,提供运行的指导意见,规范运行操作。

建立动态的最优工况数据库,及时设定不同工况条件下的最优参数目标值,将运行调整调整实现标准化和最优化。

加入了“基于耗差分析的生产运营指标评价体系”,便于运行人员可对照进行找差距,发现不足,同时提高运行人员调整的积极性。

耗差系统全面展示主要可控指标耗差的情况,通过印步公司新一代的svg组态技术,利用表格、饼图、曲线等图形技术,多方位动态实时展示,从而对运行调整提供数据分析支持。

主要功能模块

性能计算

1、结合电力行业国标公式和其他项目积累的成熟经验模型公式实现厂级和机组级性能指标(包括煤耗,热耗,汽耗,电耗,水耗,辅机用电率等)高效在线计算,计算频率可达10s;

2、拥有完善的数据处理逻辑和高效的事后重算机制,充分保证数据的稳定;

3、基于面向对象的edos数据库实现计算输入输出测点的标准化管理和和公式模型中文化维护;

4、性能计算结果实时存入数据库,方便多角度的查询和分析展示或其他应用程序引用

耗差分析

1、完成传统耗差部分计算分析,并实时计算分析关键可控因子的耗差耗差,指导操作

2、动态标杆值数据库,可随时维护和管理,标杆值数据库的手动和自切换功能;

3、耗差计算模型和测点均经过数据预处理;实现前台可视化管理;

4、根据控股整体规划,预计后续二期或三期工程完成标杆值数据库与数字化煤场系统的结合和标杆值动态辅助寻优功能的完善.

KPI考评

1、实时动态计算展示可控因子和关键中间变量耗差得分,作为运行人员调整参考依据;

2、将耗差考评关联到个人,统计每个岗位人员KPI得分;

3、设计有一整套完善的考核免考和数据剔除申请审批机制,保证绩效打分的公平公正;

4、将量化类指标和非量化类指标融合考核,全方位考评,输出运行人员的绩效合同

系统优势

系统提供“动态寻优”功能,可根据机组在当前负荷、环境温度、大气压力以及燃料等外部条件下,动态地求取主要运行参数(可控参数)的最佳运行值,运行人员通过此分析结果对机组进行调整,使机组始终处于最佳运行状态;

采用“目标函数优化”分析方法,将指标偏差分为单因素和多因素偏差,在系统中清晰反映单位指标变化对煤耗、热耗、性能的影响与指标偏差的相互影响;

设备数学模型可动态调整与计算。电厂设备众多,其数学模型相对复杂,而且会因检修、老化等原因而发生变化,本系统提供数学模型的输入与编辑功能,从而实现设备数学模型的动态调整与实时计算,避免了程序的修改;

根据机组性能指标偏差的结果,实施有效的闭环管理,真正达到节能降耗的目标。本系统将运行人员、点检人员的工作质量与机组的工况相结合进行实时考核,在提高工作人员的积极性和工作质量的同时持续改善机组的性能,实现节能降耗。